Home | Novidades | Revistas | Nossos Livros | Links Amigos Gerenciamento Ambiental na Indústria -

uma Ferramenta da Ecologia Industrial

Izabel R. Silva, Cecília M.V.B. Almeida e Biagio F. Giannetti

Universidade Paulista

LaFTA – Laboratório de Físico-Química Teórica e Aplicada

R. Dr. Bacelar, 1212, CEP 04026-002, São Paulo, Brasil

Introdução

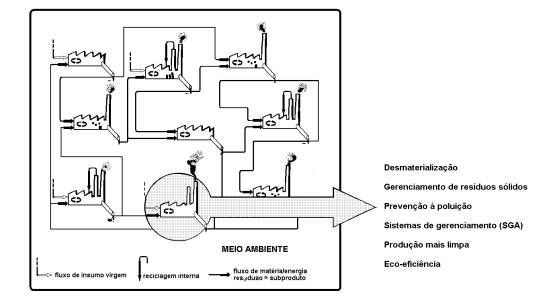

Há vários métodos e ferramentas utilizados pela Ecologia Industrial. Entre estes, alguns são aplicados em unidades industriais separadas e outros na Eco-rede, nas interfaces empresa-ambiente-empresa, Exemplos destas ferramentas são:

Interface empresa-ambiente

Desmaterialização

Prevenção à Poluição,

Sistemas de gerenciamento (SGA)

Produção mais limpa

Eco-eficiência

Interface empresa-ambiente-empresa

Modelo dinâmico de entradas e saídas (input-output modeling)

Metabolismo industrial

LCA (Life Cycle Assessment) ACV (avaliação do ciclo de vida)

DfE (design for environment) projeto para o ambiente

Estas ferramentas são complementares. Entretanto, as ferramentas aplicadas na interface ambiente-empresa estão voltadas ao aumento da eficiência e diminuição do impacto ambiental de cada unidade – produzir mais com menos. A utilização destas ferramentas de forma isolada não é considerado Ecologia Indutrial. As ferramentas aplicadas na interface empresa-ambiente-empresa destinam-se a tornar o sistema ambientalmente sustentável (Eco-rede). Cabe ressaltar que para utilização das ferramentas aplicadas ao sistema, as etapas passam pelo uso de ferramentas de ação local. Uma vez obtido o máximo de eficiência ou o menor impacto no ambiente de cada unidade, a necessidade de interferência na interface empresa-ambiente-empresa torna-se evidente.

Figura 1. Representação de uma Eco-rede e as ferramentas aplicáveis a uma unidade empresarial

O artigo apresenta conceitos da aplicação de ferramentas dentro das unidades industriais separadas (Fig. 1), com a Produção mais Limpa (P+L) e a redução, reutilização e reciclagem, denominados daqui por diante de 3R’s. Descreve-se o uso de P+L e dos conceitos de 3R’s, apresentando resultados obtidos com a aplicação destes conceitos, no desenvolvimento de um programa de gestão ambiental em uma indústria de pequeno porte de semi-jóias instalada em São Paulo. Por questões de confidencialidade são omitidos os dados de identificação. Não há, de qualquer forma, prejuízo para a didática da exposição.

P+L: conceitos e descrição de caso prático

Conceitos

O objetivo desta primeira parte do artigo não é descrever exaustivamente a Produção mais Limpa, mas apenas colocar um número mínimo de conceitos que servirão na explanação do caso prático.

Em 1989, o termo Produção Mais Limpa foi lançado pela UNEP (United Nations Environmente Program) e a DTIE (Division of Technology, Industry and Environment).

“Produção Mais Limpa é a aplicação contínua de uma estratégia integrada de prevenção ambiental, processos e serviços para aumentar a eficiência de produção e reduzir os riscos para o ser humano e o ambiente”.

A Produção Mais Limpa visa melhorar a eficiência, a lucratividade e a competitividade das empresas enquanto protege o ambiente, o consumidor e o trabalhador. É um conceito de melhoria contínua que tem por conseqüência tornar o processo produtivo cada vez menos agressivo ao Homem e ao Meio Ambiente. Implementação de práticas de Produção Mais Limpa resulta na redução significativa dos resíduos, emissões e custos. Cada ação, no sentido de reduzir o uso de matérias primas e energia, prevenir ou reduzir a geração de resíduo, pode aumentar a produtividade e trazer benefícios econômicos para a empresa.

O principal ponto desde conceito é a necessidade de desenvolver mais e mais os processos de produção, passo a passo, com a análise contínua do processo, melhorando e otimizando o processo antigo e/ou implementando total ou parcialmente novos processos. Em geral as melhorias e inovações advém de um programa simples de gerenciamento e ocorrem como resposta às condições reais enfrentadas pelos indivíduos envolvidos no processo.

A Produção mais Limpa é uma filosofia proativa, que permite antecipar e prever possíveis impactos (Tab.1) [1].

Tabela 1. Comparação entre o sistema produtivo convencional e o que utiliza conceitos de Produção Mais Limpa.

Sistema Produtivo Convencional

Produção mais Limpa

Poluentes são controlados por filtros e métodos de tratamento do lixo

Evita-se poluir na origem e em todo o processo por meio de medidas preventivas

O controle ocorre após a produção, quando surgem os problemas.

O planejamento produtivo inclui a prevenção e a mínima geração de resíduos.

As questões ambientais são administradas por peritos.

Todos na empresa zelam pela redução permanente dos resíduos.

Avanços ambientais são obtidos com aperfeiçoamento da tecnologia

Só tecnologia não basta. Aspectos humanos também são envolvidos.

O foco da qualidade está na constante melhoria do atendimento das necessidades dos usuários e consumidores

Além de satisfazer o consumidor, a produção deve provocar o mínimo impacto ambiental possível.

Fonte: Universidade Livre do Meio Ambiente

Descrição de caso prático

Na empresa em estudo foram identificados várias oportunidades para a aplicação de práticas de P+L. Entre estas destacam-se:

1. Redução do consumo de produtos químicos

O produto químico estudado é o desengraxante, utilizado no setor de tratamento de superfície, para pré-tratamentos das peças que receberão as camadas metálicas.

O freqüente descarte deste produto é altamente prejudicial ao meio ambiente, devido à sua composição tóxica, composta por cianetos, hidróxidos, hipofosfito e outras substâncias desconhecidas, sua formulação é parcialmente conhecida.

O desengraxante descartado é encaminhado para a estação de tratamento de efluentes galvânicos para ser tratado antes de ser lançado na rede pública de esgoto. Durante o tratamento na estação de efluentes, gera-se resíduos sólidos devido às reações de complexação dos metais dando origem ao lodo galvânico. O lodo galvânico é considerado um resíduo tóxico de Classe I, não pode ser descartado em aterros ou lixões, por conter metais pesados e outras substâncias químicas tóxicas. Necessita de tratamentos específicos em usinas de reciclagem apropriadas para esse tipo de resíduo.

Com a utilização dos conceitos de P+L, foi possível minimizar o consumo de desengraxante, conseqüentemente minimizar a geração desses resíduos.

Conforme contatos feitos com o fabricante do desengraxante, verificou-se que o desengraxante consumido pelo setor da produção era consumido em excesso, havia desperdício de produtos químicos e recursos naturais (água).

Por meio do levantamento realizado, verificou-se que a massa de desengraxante consumida em um mês de trabalho (30 dias) seria suficiente para dois meses e meio (75 dias) de operação. Os indivíduos envolvidos com a produção não levavam em conta a vida útil do desengraxante e seu descarte era realizado quinzenalmente, independente da massa de peças que havia sido desengraxada.

Após as ações de Produção Mais Limpa houve uma redução significativa, de cerca de 80%, no consumo de desengraxante.

Como resultados dessa redução pode-se destacar ganhos ambientais e ganhos econômicos (Tab.2).

Tabela 2 Consumo de desengraxante estimado anualmente.

Procedimentos

Massa de Desengraxante (kg)

Valores Monetários

(US$)

Ações anteriores a P+L

1.971

3.942,00

Ações após a P+L

394

788,4

Valores salvos por meio das ações de P+L

1.577

3.153,6

Um ponto importante que deve ser observado e analisado é a forma pela qual as ações de redução são implementadas em setores de produção. Por se tratar de processos produtivos que envolvem várias etapas, as ações de redução devem ser implementadas com cautela, para não haver comprometimento de outras etapas e da qualidade do produto final.

2. Redução do consumo de água

Para a produção de semi-jóias são empregadas várias etapas de lavagem, o principal uso da água se dá na lavagem das peças, para evitar o arraste de eletrólitos que podem contaminar os eletrólitos seguintes. Na empresa estudada, o volume de água utilizado na produção das semi-jóias é cerca de 64% do volume de água consumido por toda a empresa.

Com o consumo água estimado em de 7800 m3 anuais, adotou-se para sua redução um sistema de rodízio. Este sistema foi implementado em tanques de lavagem com água corrente. O rodízio consiste em deixar os registros dos tanques fechados, durante o período de trabalho, e abri-los somente quando a água se apresentar turva. Este procedimento foi adotado no setor da produção sem que houvesse comprometimento da qualidade das peças e dos processos eletrolíticos.

Com o rodízio implementado alcançou-se uma redução do consumo de água de 35,4% (Tab. 3).

Tabela 3 – Comparativo de Consumo de água antes e depois da P+L

Procedimentos

Consumo de água (m3)

Valor Monetário US$

Antes das ações de P+L

7800

15.886

Após as ações de P+L

5040

10.264

Valores Salvos

2760

5.622

3. Redução da troca de eletrólitos

O setor de produção trabalha com diversos eletrólitos, dentre os quais se detacam os eletrólitos de cor-final. Estes eletrólitos, como a própria denominação descreve, definirão a cor final da superfície das peças, em tais eletrólitos o controle é rígido para manter os padrões de cor especificados.

Os eletrólitos de cor-final possuem um determinado tempo de vida útil e após esse período, determinado pela massa de peças banhadas, começam a perder eficiência e precisam ser descartados. Com o descarte há geração de resíduos e perda de matéria-prima, principalmente a de metais preciosos.

Para minimizar a geração do resíduo e minimizar a perda de metais preciosos, por meio das ações em Produção Mais Limpa, foram feitas algumas mudanças nos processos de cor final e conseguiu-se a redução por meio da reutilização do banho a ser descartado, realizado-se com reforços no banho em uso.

O reforço consiste em adicionar-se 15% da composição inicial ao eletrólito, em período que corresponde à metade de sua vida útil sem reforço. Por meio dessa ação o eletrólito duplicou sua vida útil (Tab.4), havendo uma redução da geração de resíduos originados pelo descarte do eletrólito e ganhos tanto ambientais quanto econômicos associados aos produtos químicos que deixaram de ser consumidos.

Tabela 4 – Estimativa Quantitativa e Monetária da Troca de eletrólitos

Ações

Volume Gerado (L)

Valor (US$)

Antes da Produção mais Limpa

25.200

152.710

Após a Produção mais Limpa

12.600

76.350

Investimentos para o aumento da vida útil

504

458,4

Valores Salvos

12.096

75.897

4. Redução do consumo de energia elétrica.

O consumo de energia elétrica avaliado foi o das resistências de aquecimento dos eletrólitos.

Nesta avaliação, estabeleceu-se períodos em que não há atividades produtivas neste setor para desligar as resistências elétricas: durante os 30 minutos que antecedem o horário do almoço e durante a uma hora de almoço ( total de 90 minutos por dia).

Os resultados foram coletados em dez dias de trabalho. A energia elétrica consumida não depende da massa de peças produzidas, pois as resistências elétricas e outros equipamentos elétricos permanecem ligados durante o período de trabalho (semana), aguardando ordens para que as peças sejam produzidas. Nos primeiros cinco dias os dados de consumo foram coletados com as resistências ligadas e durante os cinco dias seguintes com as resistências desligadas nos 90 minutos preestabelecidos.

Durante os 90 minutos que as resistências permaneceram desligadas não houve comprometimento com a queda da temperatura dos eletrólitos, pois os tanques dos eletrólitos aquecidos possuem volumes de 160 litros e utilizam esferas de PVC (policloreto de vinila) para evitar e evaporação e manter a temperatura.

Estimando que os dias úteis de trabalho sejam de 264 dias anuais, mostra-se na Tabela 5 os valores consumidos antes e depois das ações de Produção mais Limpa.

Tabela. 5. Consumo e custos anuais com energia elétrica consumida pelas resistências de aquecimento.

Ações

Consumo (Kw/h)

Valores (US$)

Resistências Ligadas

33.844

8.573

Resistências Desligadas

21.735

5.506

Valores Salvos

12.190

3.067

Conceitos de 3R’s e descrição de caso prático

Conceitos

Nesta seção serão apresentados as estratégias empregadas na aplicação dos 3R’s de forma simplificada, que servirão para nortear a descrição do caso prático. Para implementar as soluções necessárias à minimização do uso de recursos e da geração de resíduos no processo produtivo são empregadas as seguintes ações ordenadas de maior a menor hierarquia: Redução, Reutilização e a Reciclagem, denominado 3R’s.

A Redução caracteriza-se pela minimização de insumos utilizados na produção dos resíduos na própria fonte geradora. A segunda estratégia é a Reutilização dos materiais. Consiste em técnicas e práticas nas quais os materiais podem ser reinseridos no processo industrial sem tratamento prévio, promovendo vantagens econômicas e ambientais. A última estratégia é a Reciclagem, que é um processo pelo qual os materiais sofrem transformações, químicas ou físicas, com o objetivo final de gerar novos produtos ou matérias-primas. O processo de reciclagem é empregado em materiais que não puderam ser reduzidos ou reutilizados.

Aparentemente, as práticas dos 3R’s são de fácil implementação, mas na prática observa-se várias barreiras que dificultam sua execução sendo as mais comuns [2]:

· Argumentações econômicas conservadoras, que não são sistêmicas e, portanto não levam em conta outros ganhos, como os ambientais e de auto-imagem da empresa, que se refletem na melhoria da competitividade, principalmente a de mercados externos;

· Falta de um programa contínuo de educação ambiental;

· Ausência de recursos humanos especializados;

· Complexidade dos processos envolvidos, por exemplo, a grande diversidade de materiais que são empregados na maioria dos processos industriais dificultando a análise da destinação dos materiais de mesma classe;

· Justificativa econômica de reciclagem somente para grandes quantidades de materiais.

Superadas estas barreiras, a implementação dos 3R’s traz benefícios [3]:

· O custo da coleta de resíduos da empresa diminui;

· A comercialização de materiais recicláveis gera receita, podendo ser destinada a instituições filantrópicas,

· Os 3R’s melhoram a organização das atividades da empresa;

· Mudança de comportamento dos funcionários que passam contribuir de forma ativa,

· Contribui para conscientização dos funcionários, podendo resultar em ações de cidadania.

Descrição do caso prático

Para a aplicação dos conceitos dos 3R’s foi adotada uma estratégia constituída de quatro etapas [4]:

1. Organização

2. Análise

3. Identificação

4. Avaliação

O período de avaliação foi de 04/09/2002 a 19/12 /2002, com a coleta seletiva dos materiais, identificou-se os materiais que podem ser reduzidos, reutilizados e reciclados: embalagens plásticas (tipo sacos plásticos de diferentes tamanhos e classificações), alfinetes metálicos utilizadas para transporte e acondicionamento de peças e sacos plásticos utilizados para coleta de lixo (Tab.6).

Tabela. 6. Embalagens selecionadas e procedimentos baseados nos conceitos dos 3R’s.

Material

Redução

Reutilização

Reciclagem

Embalagens Transparentes com etiqueta

Não reduz

São reutilizadas duas vezes.

São recicladas todas as embalagens utilizadas

Embalagens Transparentes sem etiqueta

Foram reduzidas no setor da produção

São reutilizados duas vezes no setor da produção

São recicladas todas as embalagens utilizadas

Embalagens Amarelas sem etiqueta

Não reduz

São reutilizadas duas vezes no setor da produção

São recicladas todas as embalagens utilizadas

Embalagens Amarelas com etiqueta

Foram reduzidas no setor da produção

São reutilizadas duas vezes no setor da produção

São recicladas todas as embalagens utilizadas

Sacos lixo

Foram reduzidos em todos os setores

Não são reutilizados

Não são reciclados

Alfinetes

Não são reduzidos

São reutilizados internamente e por fornecedores de peças brutas

São reciclados de alfinetes que são descartados

A redução foi alcançada pela reutilização, instalação de suportes apropriados para o acondicionamento de copos descartáveis e pela remanufatura dos alfinetes. A seguir são apresentados os dados alcançados através dos 3R’s.

Embalagens Plásticas

São divididas em 2 categorias Transparentes e Amarelas, apresentando-se com ou sem etiqueta, por meio dos conceitos alcançou-se os valores apresentados pela tabela 7

Tabela. 7. Quantificação em massa e monetária da compra e venda das embalagens plásticas.

Tipo de embalagem

Massa

Kg

Valor de compra US$

Massa Reutilizada kg

Valor salvo Reutilização (US$)

Valor Salvo Redução (US$)

Valor de venda (US$)

Transparente com etiqueta

475

1.034,0

950

2.068

0

15,83

Transparente sem etiqueta

370

805,0

740

1.610

30,45

12,33

Amarelas com etiqueta

86

230,0

172

460,0

0

2,86

Amarelas sem etiqueta

19

51,0

38

102,0

37,57

0,63

Total

950

2.120,0

1900

4.240

68,02

31,65

Fica claro que as ações de redução e reutilização são as que trazem melhores benefícios econômicos, pois o valor de compra das embalagens plásticas é superior ao valor de venda para reciclagem externa. A reutilização pode aumentar o valor quantitativo do benefício econômico tantas vezes quantas reutilizações forem possíveis. Os investimentos feitos para o recolhimento das embalagens plásticas não passaram da compra de caixas de papelão para serem colocadas sobre as mesas de trabalho que geram esse resíduo. Tendo um custo de US$44,00.

Alfinetes

Os alfinetes metálicos são materiais empregados na produção das correntes, que auxiliam na separação e exposição dessas peças. Identificou-se oportunidades para reutilização dos alfinetes, mas sua redução é inviável, por estar relacionada à quantidade de correntes produzidas. A reciclagem é a última alternativa das ações que devem ser adotadas, tanto para ganhos econômicos quanto para ganhos ambientais.

A reutilização é feita após os alfinetes serem remanufaturados, ou seja passarem por processos de triagem e de limpeza (onde são retiradas etiquetas adesivas) e por processos de tamboreamento (melhorando o aspecto dos alfinetes oxidados). A reutilização dos alfinetes foi classificadas em duas categorias:

Reutilização Interna: utiliza os alfinetes que apresentam bom estado, sem oxidações e sem restos de etiquetas adesivas, para transportar correntes já folheadas.

Reutilização Externa: os alfinetes oxidados são destinados aos fornecedores de correntaria bruta, que não requerem alfinetes novos.

Além do ganho ambiental por não consumir matérias-primas, tem-se o ganho econômico que é bem expressivo se comparado com a venda da sucata (Tab. 8). Os resultados estão estimados anualmente, sendo apresentados em números de caixas, cada caixa contém 100 alfinetes, e em massa (kg) unidade pela qual são vendidos como sucatas e os valores de compra e venda.

Tab. 8. Quantificação dos alfinetes em número de caixas compradas e em massa vendida, com os respectivos valores de compra e venda.

Categorias de Reutilização

Caixas No

Massa kg

Compra US$

Venda US$

Interna

787

79

1.862,0

2,63

Externa

206

43

487,5

1,43

Reciclagem

48

10

113,6

0,33

Total

1041

122

2.463,1

4,39

Os alfinetes danificados durante o uso são encaminhados para reciclagem.

Sacos de lixo

A redução dos sacos de lixo foi alcançada pelo melhor acondicionamento dos copos descartáveis. Os copos plásticos eram descartados no container específico para plásticos. Não havia separação entre eles e outros materiais plásticos e tal procedimento acabava sujando os demais materiais, com restos de bebida (água, leite, café, chá e refrigerante).

Os suportes foram confeccionados com materiais disponíveis na empresa. Na tabela 9 pode-se comparar os resultados obtidos e estimados anualmente com a instalação do suporte para copos descartáveis, nos dois períodos estudados, por meio do consumo de sacos de lixo.

Tab. 9. Quantificação unitária e monetária de sacos de lixo.

Períodos

Unidades Utilizadas

Valor de Compra US$

período de 27/09/01 a 12/12/01

5.407

180,24

período de 04/09/02 a 19/12/02

120

4,00

Valores Reduzidos/Salvos

5.287

176,24

Entende-se que desta forma anualmente foram salvas 5.827 embalagens para acondicionamento dos copos descartáveis, reduzindo o consumo deste material em 97,7% em relação à quantidade utilizada antes da instalação dos suportes.

Considerações Finais

As frentes de trabalho mencionadas foram iniciadas paralelamente e embora muitas ações técnicas ainda não estejam concluídas, o balanço dos trabalhos mostra um saldo positivo. Esta primeira abordagem visa tornar a empresa mais eficiente nos aspectos financeiros e ambientais. A empresa inegavelmente ganhou em termos de conhecimentos e visão do problema de resíduos. Terminada esta etapa, será necessário explorar as interações da empresa com o meio ambiente e seus fornecedores e clientes.

Maiores benefícios financeiros e ambientais serão alcançados pela formação da Eco-rede (Fig.1) entre a empresa, seus fornecedores e clientes. Entretanto, a etapa aqui descrita é indispensável e representa o primeiro passo em direção a Ecologia Industrial.

Referências Bibliográficas

[1] L. E. Souza, Revista PEGN, Ano XIV – nº 167 dezembro de2002.

[2] T. Tibor e I. Feldmam, “ISO 14000 Um guia para as novas normas de gestão Ambiental”, São Paulo, editora Futura, 1996.

[3] A. A. Setti, A. Souza e S. C. Faria, “A Questão Ambiental e as empresas”, Brasília, editorado pelo SEBRAE, 1998.

[4] XEROX, Business Guide to Waste Reduction and Recycling, Ed.The Documente Company, Estados Unidos da América, 1998.